Fiberglas Takviyeli Plastikler (FRP), 1960'ların sonlarında gemiler tarafından hafif kütle, yüksek mukavemet, korozyon direnci, plastisite özellikleri ile üretilen yeni bir kompozit malzeme türüdür. Onlarca yıllık geliştirmeden sonra, FRP malzemeleri yaygın olarak kullanılmaktadır. küçük ve orta ölçekli teknelerin yapımında, özellikle son yıllarda yatlarda, yüksek hızlı teknelerde ve turist yolcu teknelerinde yaygın olarak kullanılmaktadır.

1 Teknoloji tanıtımı

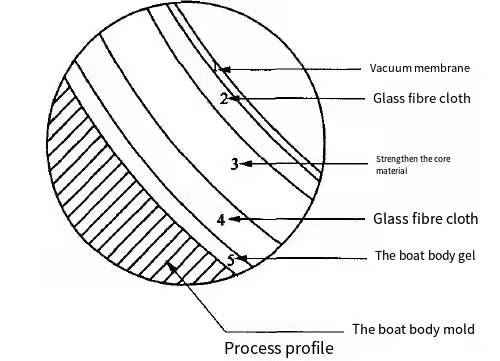

Reçine vakumlu içe aktarma yöntemi, önceden sert kalıp yerleştirme takviyeli elyaf malzemeleri üzerindedir ve daha sonra vakum torbasını, vakum pompalama sistemini yayar, vakum basıncını kullanarak kalıp boşluğunda negatif bir basınç oluşturur, doymamış reçineyi borudan bir elyaf tabakasına döşer. Doymamış polyester reçinenin fiber malzeme için ıslanma davranışı, Son olarak, tüm kalıp doldurulur, kürlendikten sonra vakum poşeti malzemesi çıkarılır ve kalıptan çıkarılarak istenen ürün elde edilir. Zanaat profili aşağıda gösterilmiştir.

Vakumlu giriş işlemi, tek bir rijit kalıpta kapalı bir sistem kurarak büyük boy tekneler oluşturmak ve inşa etmek için yeni bir teknolojidir. , vakum perfüzyonu, vakum enjeksiyonu, vb.

2.Proses prensibi

Vakum ithalatının özel tekniği, Fransız hidrolik Darcy tarafından 1855'te oluşturulan hidrolik teorisine, yani ünlü Darcy Yasasına dayanmaktadır: t=2hl/(2k(AP)) dört parametre ile belirlenir;h reçinenin viskozitesidir, reçinenin viskozitesini yönlendirir, z ithal uzunluğudur, reçine girişi ile çıkışı arasındaki mesafeyi ifade eder, AP basınç farkını, vakum torbasının içi ve dışı arasındaki basınç farkını ifade eder, k geçirgenlik, cam elyafı ve sandviç malzemelerle reçine sızma parametrelerini ifade eder. Darcy yasasına göre, reçine ithal süresi, reçine ithal uzunluğu ve viskozitesi ile orantılıdır ve vakum torbasının içi ve dışı arasındaki basınç farkı ile ters orantılıdır. ve fiber malzemenin geçirgenliği.

3. Teknolojik süreç

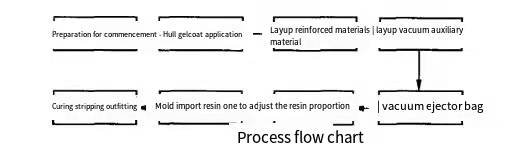

Özel ajanın özel işlem süreci aşağıdaki gibidir.

Birinci,Hazırlık çalışmasına başla

Öncelikle geminin şekil çizgisine ve boyutuna göre çelik veya ahşap kalıplar yapılır. Kalıpların iç yüzey işlemi yüksek sertlik ve yüksek parlaklık sağlamalı ve kalıpların kenarlarından en az 15cm boşluk bırakılmalıdır. sızdırmazlık şeritlerinin ve boru hatlarının döşenmesi. Kalıbı temizledikten sonra, kalıp sökme malzemesi uygulayın, kalıp sökme mumu oynayabilir veya kalıptan çıkarma suyunu silebilirsiniz.

ikinci,Gövde jelkotunu uygulayın

Gemi üretiminin gerekliliklerine göre kalıbın iç yüzeyi, ürün jelkot veya cilalı jelkot olarak kullanılabilen katalizör promotör içeren jelkot reçine ile kaplanır. Tercih edilen tip ftalat, m-benzen ve vinildir.El fırçası ve sprey inşaat için kullanılabilir.

Tüçüncü olarak,Döşeme takviyeli malzeme

İlk olarak, gövde hattına ve temel yapıya göre, takviye malzemesi ve iskelet çekirdek malzemesi sırasıyla kesilir ve ardından yerleştirme çizimi ve şekillendirme işlemine göre kalıba serilir. Takviye malzemesi ve bağlantı modunun reçine akışına etkisi oranı dikkate alınmalıdır.

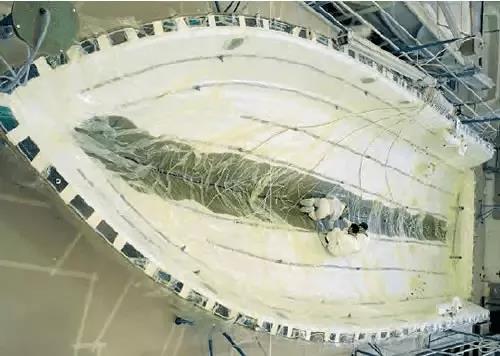

Fbizimki gibi,Yerleştirme vakum yardımcı malzemesi

Kalıba serilen güçlendirilmiş malzeme üzerine önce sıyırma bezi serilir, ardından saptırma bezi ve son olarak vakum torbası sıkıştırılır ve sızdırmazlık şeridi ile kapatılır. Vakum torbasını kapatmadan önce, yönünü dikkatlice düşünün. reçine ve vakum hattı.

Fifth,torbayı süpür

Yukarıdaki malzemelerin kalıba döşenmesi tamamlandıktan sonra, reçine sıkıştırma borusu sistemine ithal edilir ve vakum pompası kullanılarak tüm sistem vakumlanır ve sistemdeki hava mümkün olduğunca boşaltılır ve genel hava sızdırmazlığı kontrol edilir ve sızıntı yeri yerel olarak onarılır.

Saltıncı,Karıştırma reçine oranı

Torbadaki vakum belirli bir gereksinime ulaştıktan sonra, çevre koşulları, ürün kalınlığı, yayılma alanı vb. göre, reçine, kür maddesi ve diğer malzemeler belirli bir oranda tahsis edilir. Hazırlanan reçine uygun viskoziteye sahip, uygun olmalıdır. jel süresi ve beklenen sertleşme derecesi.

Yedinci, Kalıp kurşun reçinesi

Hazırlanan reçine basınç pompasına verilir ve tam karıştırma ile reçinedeki kabarcıklar giderilir. Daha sonra giriş sırasına göre kelepçeler sırayla açılır ve reçine kılavuzu, pompa basıncını sürekli ayarlayarak uygulanır, böylece gemi gövdesinin kalınlığını etkin bir şekilde kontrol etmek için.

Esekizinci,Kürleme sıyırma teçhizatı

Reçine girişi tamamlandıktan sonra, gövde, kalıptan çıkarmadan önce Bacor sertliği 40'a eşit veya daha büyük olduğunda, genellikle 24 saatten az olmamak üzere reçine kürlenmesine izin vermek için kalıpta bir süre kullanılmalıdır.Kalıptan çıkarmadan sonra, deformasyonu önlemek için destek için gerekli önlemler alınmalıdır. Tamamen katılaşmadan sonra, gövde kapatma ve donanıma geçildi.

4 Proses teknolojisinin avantaj ve dezavantajlarının analizi

A.proses teknolojisinin avantajları

FRP kaplarının yapımında yeni bir tür kalıplama teknolojisi olan vakum yerleştirme yöntemi, geleneksel manuel yapıştırma işlemine göre büyük avantajlara sahiptir.

A1 Gövde yapısal gücü etkili bir şekilde iyileştirildi

İnşaat sürecinde, geminin gövdesi, sertleştiricileri, sandviç yapıları ve diğer ekleri aynı anda döşenebilir, böylece ürünün bütünlüğü ve geminin genel yapısal gücü büyük ölçüde iyileştirilir. malzeme, elle yapıştırılan gövde ile karşılaştırıldığında, reçine vakum giriş işlemi tarafından oluşturulan gövdenin mukavemeti, sertliği ve diğer fiziksel özellikleri, büyük ölçekli geliştirme eğilimi ile uyumlu olarak% 30-% 50'den fazla artırılabilir. modern FRP gemilerinin.

A2 Boat, geminin ağırlığını etkili bir şekilde kontrol etmek için

Vakum giriş işlemiyle üretilen FRP gemisi, yüksek lif içeriğine, düşük gözenekliliğe ve yüksek ürün performansına, özellikle geminin yorulma önleyici performansını büyük ölçüde artıran katmanlar arası mukavemetin iyileştirilmesine sahiptir. Aynı mukavemet veya sertlik gereksinimleri durumunda, vakumlu giriş yöntemiyle inşa edilen gemi, yapının ağırlığını etkili bir şekilde azaltabilir. Aynı katman tasarımı kullanıldığında, reçine tüketimi %30 oranında azaltılabilir, atık daha azdır ve reçine kayıp oranı 5'ten azdır. %.

A3 Gemi ürünlerinin kalitesi etkin bir şekilde kontrol edildi

Manuel yapıştırma ile karşılaştırıldığında, geminin kalitesi operatörden daha az etkilenir ve ister bir gemi ister bir grup gemi olsun, yüksek derecede tutarlılık vardır. Geminin takviye elyaf miktarı kalıba konulmuştur. reçine enjeksiyonundan önce belirtilen miktara göre ve reçine oranı nispeten sabittir, genellikle% 30 ~% 45, elle yapıştırılan gövdenin reçine içeriği genellikle% 50 ~% 70'tir, bu nedenle tekdüzelik ve tekrarlanabilirlik gemi elle yapıştırılan zanaattan çok daha iyidir. Aynı zamanda, bu işlemle üretilen geminin hassasiyeti elle yapıştırılan gemiden daha iyidir, gövde yüzeyinin düzlüğü daha iyidir ve manuel ve Taşlama ve boyama işleminin malzemesi azalır.

A4 Fabrikanın üretim ortamı etkili bir şekilde iyileştirildi

Vakumlu giriş işlemi kapalı bir kalıp işlemidir, tüm inşaat işlemi sırasında oluşan uçucu organik bileşikler ve zehirli hava kirleticiler vakum torbasıyla sınırlıdır. Sadece vakum pompası egzozunda (filtre) ve küçük bir miktar olduğunda reçine karışımında uçucu, geleneksel manuel macun açık çalışma ortamına kıyasla, şantiye inşaat ortamı büyük ölçüde iyileştirildi, ilgili saha inşaat personelinin fiziksel ve zihinsel sağlığını etkili bir şekilde korudu.

B,Proses teknolojisinin eksiklikleri

B1İnşaat teknolojisi karmaşıktır.

Vakumlu giriş işlemi, geleneksel elle yapıştırma işleminden farklıdır, Elyaf malzemelerinin yerleşim şemasını, yönlendirme borusu sisteminin yerleşim şemasını ve inşaat sürecini çizimlere göre ayrıntılı olarak tasarlamak gerekir. takviye malzemelerinin yerleştirilmesi ve derivasyon ortamının, yönlendirme borusunun ve vakumlu sızdırmazlık malzemesinin döşenmesi, reçine girişinden önce tamamlanmalıdır. Bu nedenle, küçük boyutlu gemiler için, inşaat süresi el yapıştırma teknolojisinden daha uzundur.

B2 Üretim maliyetleri nispeten yüksektir

Özel vakumlu içe aktarma tekniği, yüksek birim maliyetli sürekli keçe ve tek yönlü kumaş kullanabilen fiber malzemelerin geçirgenliği konusunda yüksek gereksinimlere sahiptir. Aynı zamanda, vakum pompası, vakum torbası filmi, yönlendirme ortamı, kalıptan çıkarma bezi ve yönlendirme tüpü ve diğer inşaat sürecinde yardımcı malzemelerin kullanılması gerekir ve bunların çoğu tek kullanımlıktır, bu nedenle üretim maliyeti el yapıştırma işleminden daha yüksektir. Ancak ürün ne kadar büyükse, fark o kadar küçüktür.

B3 Süreçte belirli riskler vardır

Vakum doldurma işleminin özellikleri, reçine doldurmadan önceki iş için yüksek gereksinimleri olan gemi inşaatının tek seferlik kalıplamasını belirler. İşlem, reçine doldurma işlemine tam olarak uygun olarak yapılmalıdır. İşlem geri döndürülemez olacaktır. reçine dolgusu başladıktan sonra ve reçine dolgusu başarısız olursa tüm gövde kolaylıkla hurdaya ayrılacaktır. Şu anda, inşaatı kolaylaştırmak ve riskleri azaltmak için genel tersaneler, gemi gövdesi ve iskeletinin iki aşamalı vakumla şekillendirilmesini benimsiyor.

5. Sonuç

FRP gemilerinin yeni bir şekillendirme ve inşaat teknolojisi olarak, vakumlu ithalat tekniğinin, özellikle büyük ana ölçekli, yüksek hızlı ve güçlü mukavemete sahip gemilerin yapımında, değiştirilemeyen birçok avantajı vardır. İnşaat tekniğinin sürekli iyileştirilmesi ile vakumlu reçine ithalatı, hammadde maliyetinin azalması ve artan sosyal talep, FRP gemilerinin inşası kademeli olarak mekanik kalıplamaya geçecek ve reçine vakumlu ithalat yöntemi daha fazla fabrikada yaygın olarak kullanılacaktır. Kaynak: Kompozit Uygulamalı Teknoloji.

Hakkımızda

Hebei Yuniu Fiberglas İmalat A.Ş., LTD.Ağırlıklı olarak e-tipi fiberglas ürünleri üretip satıyoruz,Herhangi bir ihtiyaç varsa, lütfen bizimle serbestçe iletişime geçin.

Gönderim zamanı: 15 Aralık 2021